Informe técnico sobre el estado del Centro de Convenciones Julio César Turbay Ayala

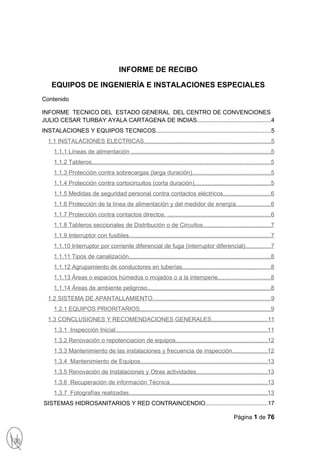

- 1. INFORME DE RECIBO EQUIPOS DE INGENIERÍA E INSTALACIONES ESPECIALES Contenido INFORME TECNICO DEL ESTADO GENERAL DEL CENTRO DE CONVENCIONES JULIO CESAR TURBAY AYALA CARTAGENA DE INDIAS............................................4 INSTALACIONES Y EQUIPOS TECNICOS.....................................................................5 1.1 INSTALACIONES ELECTRICAS............................................................................5 1.1.1 Líneas de alimentación ...................................................................................5 1.1.2 Tableros...........................................................................................................5 1.1.3 Protección contra sobrecargas (larga duración)...............................................5 1.1.4 Protección contra cortocircuitos (corta duración).............................................5 1.1.5 Medidas de seguridad personal contra contactos eléctricos............................6 1.1.6 Protección de la línea de alimentación y del medidor de energía.....................6 1.1.7 Protección contra contactos directos. ..............................................................6 1.1.8 Tableros seccionales de Distribución o de Circuitos........................................7 1.1.9 Interruptor con fusibles.....................................................................................7 1.1.10 Interruptor por corriente diferencial de fuga (interruptor diferencial)...............7 1.1.11 Tipos de canalización.....................................................................................8 1.1.12 Agrupamiento de conductores en tuberías.....................................................8 1.1.13 Áreas o espacios húmedos o mojados o a la intemperie...............................8 1.1.14 Áreas de ambiente peligroso..........................................................................8 1.2 SISTEMA DE APANTALLAMIENTO.......................................................................9 1.2.1 EQUIPOS PRIORITARIOS..............................................................................9 1.3 CONCLUSIONES Y RECOMENDACIONES GENERALES.................................11 1.3.1 Inspección Inicial...........................................................................................11 1.3.2 Renovación o repotenciacion de equipos.......................................................12 1.3.3 Mantenimiento de las instalaciones y frecuencia de inspección.....................12 1.3.4 Mantenimiento de Equipos............................................................................13 1.3.5 Renovación de Instalaciones y Otras actividades..........................................13 1.3.6 Recuperación de información Técnica..........................................................13 1.3.7 Fotografías realizadas...................................................................................13 SISTEMAS HIDROSANITARIOS Y RED CONTRAINCENDIO.....................................17 Página 1 de 76

- 2. 1.4 INSTALACIONES DE ACUEDUCTO Y ALCANTARILLADO................................17 1.4.1 Red de alcantarillado (Redes de aguas Lluvias y Negras).............................17 1.4.2 Red Acueducto...............................................................................................18 1.4.3 INSTALACIONES DE RED CONTRAINCENDIO ..........................................19 1.5 CONCLUSIONES Y RECOMENDACIONES GENERALES.................................19 1.5.1 Inspección Inicial............................................................................................19 1.5.2 Renovación o re potenciación de equipos......................................................20 1.5.3 Mantenimiento de las instalaciones y frecuencia de inspección.....................21 1.5.4 Mantenimiento de Equipos............................................................................22 1.5.5 Proyecto Hidráulico y Extinción de Incendio...................................................22 1.5.6 Fotografías realizadas...................................................................................22 SISTEMAS MECANICOS...............................................................................................32 1.6 AIRE ACONDICIONADO......................................................................................32 1.6.1 Instalaciones:.................................................................................................32 1.6.2 EQUIPOS INSTALADOS...............................................................................34 1.7 CONCLUSIONES Y RECOMENDACIONES GENERALES.................................35 1.7.1 Inspección Inicial............................................................................................35 1.7.2 Renovación o re potenciación de equipos......................................................36 1.7.3 Mantenimiento de las instalaciones y frecuencia de inspección.....................36 1.7.4 Mantenimiento de Equipos.............................................................................37 1.7.5 Proyecto eléctrico...........................................................................................37 1.7.6 Fotografías realizadas....................................................................................37 ACTAS DE RECIBO.......................................................................................................48 1.8 ENTREGA DE: INVENTARIO DE EQUIPO, FUNCIONAMIENTO Y DOCUMENTACION TECNICA...................................................................................48 1.8.1 Sistema Eléctrico...........................................................................................48 1.8.2 Sistema Protección Incendio..........................................................................55 1.8.3 Sistema Alarma y Detección de incendios.....................................................57 1.8.4 Gas Combustible............................................................................................60 1.8.5 Sistema Agua fría, caliente y helada..............................................................62 1.8.6 Sistema: Aguas Negras, Lluvias y Drenajes...................................................66 1.8.7 Sistema Climatización y Ventilación Mecánica...............................................68 1.8.8 Sistema Transporte Vertical...........................................................................71 Página 2 de 76

- 3. 1.8.9 Sistema Comunicaciones...............................................................................73 1.8.10 Sistema Vapor..............................................................................................75 Página 3 de 76

- 4. INFORME DE RECIBO EQUIPOS DE INGENIERÍA E INSTALACIONES ESPECIALES INFORME TECNICO DEL ESTADO GENERAL DEL CENTRO DE CONVENCIONES JULIO CESAR TURBAY AYALA CARTAGENA DE INDIAS Para la realización de este informe técnico sobre el estado actual del edificio del Centro de Convenciones Cartagena de Indias, se realizo una visita a sus instalaciones los días 15,16 y 17 de Junio del año 2010.Alli fuimos atendidos por los Ingenieros Orlando Peña Pérez y Gabriel Puerta coordinador Técnico y Jefe de Mantenimiento respectivamente. Se visito e inspecciono todo el Recurso físico que compone el edificio como son los diferentes espacios o áreas, los equipos e instalaciones que lo integran de una manera general, así: PRIMER PISO. Hall Obregón Salón Pegasos; Salón Pórtico; Claustro de las Ánimas. Hall de Exposiciones; Explanada de San Francisco; Zona de Servicios. Parqueadero. SEGUNDO PIS0 Hall Grau Secretaria General Sala VIP; Salón Arsenal Foyer del Auditorio; Zona del Auditorio Getsemaní; Equipo de escenario Luces de escenario; Gran Salón Barahona. TERCER PISO Sala Alterna VIP; Salones de Comisiones; Zona Administrativa Dicho informe se ha dividido en seis (6) áreas a tenerse en cuenta, así: 1. Instalaciones y Equipos Tecnicos 2. Sistemas Hidrosanitarios y Red contra incendios 3. Sistemas Mecánicos 5. Sistemas Especiales Cada uno de estos ítems contiene los sistemas y equipos de acuerdo con sus características técnicas instaladas, analizando de manera individual y a nivel general su estado actual y la recomendación del trabajo que tendría que acometerse a través de los respectivos subcontratistas especializados en cada área, para dejarlo en condiciones de funcionamiento óptimo. En la parte final de cada sistema analizado se hace una serie de recomendaciones y aclaraciones sobre las diferentes actividades a realizar de forma inmediata a fin de corregir los problemas presentados teniendo en cuenta que el Centro de Convenciones no se puede parar en su funcionamiento ,para lo cual se deberá establecer una programación que involucre las firmas subcontratistas, tiempos de ejecución de obras proyectadas y por ende que sean garantizadas con un flujo de inversión de manera oportuna e inmediata. Página 4 de 76

- 5. INSTALACIONES Y EQUIPOS TECNICOS 1.1 INSTALACIONES ELECTRICAS En cualquier Sistema Eléctrico se establece unas condiciones mínimas que deberán cumplir las instalaciones para preservar la seguridad de las personas y de los bienes que se deberán recibir, así como para asegurar la confiabilidad de su funcionamiento, entre las cuales cito, que deben ser revisadas antes de su operación, así: 1.1.1 Líneas de alimentación Que vincula la red de la empresa prestataria del servicio eléctrico con los bornes de entrada del medidor de energía. Principal: es la que vincula los bornes de salida del medidor de energía con los bornes de entrada de los equipos de protección y maniobra del tablero principal. Seccional: es la que vincula los bornes de salida de un tablero con los bornes de entrada del siguiente. De circuito: es la que vincula los bornes de salida del último tablero con los puntos de conexión de los aparatos de consumo. En este caso en particular se observa que las líneas presentan un alto grado de oxidación, humedad y corrosión por el medio a que están expuestas y a su tiempo de operación y funcionamiento. 1.1.2 Tableros Los tableros están constituidos por cajas o gabinetes metálicos que contienen los dispositivos de conexión, comando, medición, protección, alarma y señalización, con sus cubiertas y soportes correspondientes .En este caso la parte exterior de los mismos se observan en condiciones aceptables ,pero sin evidenciar como están por la parte interna, ya que en el caso del aire Acondicionado muchos de los conductos metálicos y de las cajas de mezcla que son galvanizados presentan una oxidación severa por la salinidad de este sector. Los tableros principales, que deberán revisar que estén secos, ambiente normal, libres de humedad, de fácil acceso y alejado de otras instalaciones, tales como las de agua, drenajes, gas, etc. En el caso de la subestaciones, en especial la No.1, correspondiente al Gran Salón y Claustro, se aprecia que existen canales en lamina galvanizada que se deben ser revisadas, a fin de garantizar que a futuro no haya filtraciones de agua hacia los equipos de Media Tension ya que por normatividad está prohibida, que dentro de estos espacios eléctricos no existan instalaciones Hidráulicas y sanitarias, por lo riesgos que ello conlleva para el sistema. 1.1.3 Protección contra sobrecargas (larga duración) Las características de los elementos de protección (fusibles, interruptores automáticos, etc.), deberán ajustarse al siguiente criterio de la inspección minuciosa que el subcontratista Eléctrico realice. 1.1.4 Protección contra cortocircuitos (corta duración) La capacidad de interrupción o poder de corte a la tensión de servicio de los elementos de protección (fusibles, interruptores automáticos, etc.) deberá ser revisada que sea mayor que la corriente de cortocircuito máxima que pueda presentarse en el punto donde se instalen dichos elementos. Página 5 de 76

- 6. Estos elementos deberán ser capaces de interrumpir esa corriente de cortocircuito, antes que produzca daños en los conductores y conexiones debido a sus efectos térmicos y mecánicos, como se aprecia en el registro fotográfico anexo, conexiones que presentan puntos de contactos recalentados y aislamientos en estos puntos deteriorados. Por lo cual la verificación térmica de los conductores a la corriente de cortocircuito (corta duración) deberá realizarse y medirse a fin de evitar sobrecargas que hayan sido susceptibles de ser adicionadas o modificadas durante el proceso de funcionamiento y operación del Centro de Convenciones de Cartagena ,utilizando los medios técnicos disponibles para ello. 1.1.5 Medidas de seguridad personal contra contactos eléctricos Todos los elementos de la instalación deberán cumplir con las medidas de seguridad personal establecidas por el RETIE o la NEC. 1.1.6 Protección de la línea de alimentación y del medidor de energía Esta protección deberá cumplir con los requerimientos que establezca la empresa prestataria del servicio eléctrico 1.1.7 Protección contra contactos directos. Se deberá revisar de manera conjunta algunos aspectos que no fueron chequeados visualmente, a fin de garantizar que existe un sistema que este operativo y este dando la protección adecuada al edificio, a sus equipos y principalmente al personal que allí labora: a) En todos los casos deberá revisarse la conexión a tierra de todas las masas de la instalación electromecánica. b) Las masas que son simultáneamente accesibles y pertenecientes a la misma instalación eléctrica deberán estar unidas al sistema general de puesta a tierra c) El sistema de puesta a tierra deberá ser eléctricamente continuo y tendrá la capacidad de soportar la corriente de cortocircuito máxima coordinada con las protecciones instaladas en los diferentes circuitos. Todo el sistema de tierra deberá estar formado por el conjunto de dispositivos que permiten vincular con tierra el conductor de protección. Esta toma deberá realizarse mediante los diferentes electrodos instalados (varillas de Cooper Weld), dispersores, placas, cables o alambres cuya configuración y materiales deberán cumplir con la normatividad vigente. Por lo cual es conveniente hacer mediciones en: a) Tomacorrientes con puesta a tierra. b) Conexión a tierra de motores u otros aparatos eléctricos de conexión fija que esté integrado preferentemente al mismo cable de la conexión eléctrica. c) Tuberías, cajas, gabinetes metálicos. Para asegurar su efectiva puesta a tierra se realizará la conexión de todas las cajas y gabinetes metálicos con el conductor de protección, para lo cual cada caja y gabinete metálico deberá estar provisto de un borne o dispositivo adecuado. Página 6 de 76

- 7. Además deberá asegurarse la continuidad eléctrica con las tuberías que a ella acometen, utilizando a tal efecto, dispositivos adecuados. d) Tuberías, cajas, y gabinetes de material aislante. El conductor de protección deberá conectarse al borne de tierra previsto en las cajas y gabinetes 1.1.8 Tableros seccionales de Distribución o de Circuitos. Las derivaciones de las barras deberán efectuarse mediante grapas, bornes o terminales apropiados, evitando el contacto de materiales que produzcan corrosión electroquímica. Las barras y los alimentadores de los tableros deberán estar identificadas según el Código de Colores, estipulados por el RETIE. Se deberá revisar que los conductores no estén flojos, ni sueltos en su recorrido dentro del tablero. Para ello deberán fijarse entre sí y a puntos fijos apropiados o tenderse en conductos especiales previstos a tal efecto. Las extremidades deberán ser preparadas de manera apropiada al tipo de borne a conectar a fin de garantizar una conexión eléctrica segura y duradera en el tiempo. Se deberá asegurar que todos los tableros dispondrán de una placa colectora de puesta a tierra, perfectamente identificada con la cantidad suficiente de bornes adecuados al número de circuitos de salida donde se reunirán todos los conductores de protección de los distintos circuitos y desde donde se realizará también la puesta a tierra del tablero, asegurando que los tableros tengan continuidad eléctrica entre todas sus partes metálicas no activas. Este situación es importante chequearla en sitio, ya que por efecto de la salinidad y del medio ambiente con una humedad relativa alta, se esté presentante corrosión que este aislando todo el sistema. Igualmente se observo que existen tableros prearmados de circuitos que no están marcados e identificados con el número de circuitos y las áreas que sirve, lo cual es muy importante a fin de actuar rápida y claramente en una falla o revisión que se necesite realizar a todo el sistema o cada uno de particular. En los Fusibles se deberá chequear el punto de contacto y determinar para mantener un Stock de repuestos en caso de una falla o avería. 1.1.9 Interruptor con fusibles Se observa que los enclavamientos de las celdas de protección (seccionadores), presentan problemas de humedad e incrustación cuya maniobra en un momento dado no se podrá realizar de manera segura y eficiente, creando un falso contacto y puntos calientes que en cualquier momento pueda sacar el sistema eléctrico del edificio, por lo cual seguramente no se podrá realizar operación alguna a través de los dispositivos disponibles como palanca y elementos de mando para acceder a un mantenimiento y reparación por cambio de fusibles, cuando el seccionador se encuentre cerrado en la subestación No.1 existente y de paso la subestación No. 2 que está conectada en cascada y que depende la la primera. Es supremamente importante que esta situación quede corregida de forma inmediata antes de entrar a recibir por inventario el Centro de Convenciones. 1.1.10 Interruptor por corriente diferencial de fuga (interruptor diferencial) En los motores de corriente alterna (mono o trifásicos) instalados se deberá tener especial cuidado que como mínimo se tenga un dispositivo de maniobra y protección que permita el arranque y detención del motor mediante el cierre o apertura de todas las fases o polos en forma simultánea; y la protección de la línea de alimentación contra sobrecargas y cortocircuitos. Se deberá revisar estos dispositivos de tal Página 7 de 76

- 8. manera que estén dentro de los parámetros de las placas de características en todos y cada uno de los motores instalados, ya que se aprecian algunos dispositivos desconectados en los tableros eléctricos correspondientes. 1.1.11 Tipos de canalización Los tipos de canalización instalados se deberán revisar a fin de evidenciar que la humedad y la salinidad de los diferentes tramos que no presenten oxidación, corrosión, entre los cuales cito: tuberías a la vista, líneas aéreas, bandejas portacable, barraductos, etc. 1.1.12 Agrupamiento de conductores en tuberías Se observa que muchas instalaciones eléctricas no están dentro de tuberías y cajas, como instalaciones provisionales, las cuales traen problemas de seguridad en los diferentes cuartos técnicos disponibles, dicha situación se deberá corregir y exigir al momento del recibo y entrega por parte del CCCI. 1.1.13 Áreas o espacios húmedos o mojados o a la intemperie Se evidencia que en el área técnica existen ambientes o espacios donde las instalaciones eléctricas están sometidas, en forma permanente, a los efectos de la condensación de la humedad ambiente con formación de gotas. Las tuberías y cajas se deberán pensar en ir cambiando preferentemente a materiales aislantes y, en caso de ser metálicas, deberán estar protegidas contra la corrosión. Los gabinetes de los tableros, las cajas de derivación, de tomacorrientes y de alumbrado, se deberán verificar su sellado en los puntos de entrada de los conductores. En este caso los motores eléctricos, artefactos de iluminación, fusibles, interruptores, cajas especiales, etc., deberán tener una protección mínima contra estos factores externos como polvo, suciedad y elementos de suspensión en el aire que pueden acumularse en la superficie y dentro de las envolturas de los equipos eléctricos, en cantidad suficiente que pueden interferir con la operación normal 1.1.14 Áreas de ambiente peligroso En el área de almacenamiento de combustibles a un costado del cuarto de bombas, se deberá disponer de instalaciones eléctricas adecuadas siguiendo la normatividad correspondiente para iluminación, salidas, tomacorrientes, lámparas, etc., las cuales deberán ser a prueba de explosión (Explosion Proof). En la actualidad presenta un peligro inminente toda vez que el desfogue de estos tanques debe ser al exterior y no al interior , creando concentraciones de gases, que con equipos eléctricos funcionando a un costado, pueden producir o generar una inflamación o explosión ;esta situación de salidas eléctricas se deberá corregir de manera prioritaria y urgente. Las condiciones de construcción de envoltura antideflagrantes de maquinarias y aparatos eléctricos para ambientes explosivos están especificadas en las normas eléctricas correspondientes de la NEC y RETIE para la clase II. En las instalaciones correspondientes a este tipo de locales o áreas, se deberá contemplar y procurar que el equipo esté situado en zonas en los que el riesgo sea mínimo o nulo, lo cual no sucede con dichos tanques con respecto a las instalaciones. Igualmente deberán estar contenidos en un dique en caso de derrames. También es posible reducir los peligros por medio de ventilación con presión positiva, utilizando una fuente confiable de aire limpio, el cual no lo tiene por ser un espacio confinado y ciego, sin ningún tipo de extracción o ventilación. Las instalaciones eléctricas de este sector deberán ser revisadas y ajustadas a la luz de la normatividad existente. Página 8 de 76

- 9. 1.2 SISTEMA DE APANTALLAMIENTO No se evidencia un sistema de apantallamiento del edificio que incluya las bajantes correspondientes, el cableado respectivo, cajas de inspección para realizar verificación y pruebas. Solamente se visualiza en la terraza 2 pararrayos ionizantes con sus templetes respectivos, verificar si lo instalado está cumpliendo norma. 1.2.1 EQUIPOS PRIORITARIOS 1.2.1.1 SUBESTACIONES ELECTRICAS El Centro de Convenciones Cartagena de Indias tiene una subestación Eléctrica con una capacidad nominal de 3,100 KVA integrada por dos transformadores secos, Referencia Polygon de 2,500 KVA y 600 KVA con una entrada trifásica en el Primario(Circuito en Media Tensión) de 13,2 KV y una salida trifásica en el secundario( Circuito de baja Tensión) de 440 /254 Voltios. que alimenta el gran salón Barahona y los equipos principales del edificio. De esta subestación se deriva en cascada la subestación No.2 integrada por un(1) transformador baja-baja de 400 KVA con una tensión primaria trifásica de 400 Voltios a 208/120 voltios trifásicos en el secundario ,que alimenta la zona del Auditorio y sus equipos principales. Dicha subestación No.1,marca AEG, está integrada por otros equipos como son: celdas de protección(Seccionadores),celda de medida en MT, celda de transformadores de potencia indicados previamente, tablero principal con su interruptor general, Transferencia Automática (ATS) de 3,200 Amperios, Banco Corrector de Factor de Potencia por medio de condensadores de 180 y 600 KVAR, Tableros o paneles principales de Distribución en BT con sus protecciones correspondientes, elementos de control y señalización. El estado de dichos equipos deberá ser verificado y revisado minuciosamente a fin de garantizar su operatividad en tiempo futuro, especialmente las celdas de protección que presentan corrosión interna en el Safety Switch por la presencia de vapor de agua, humedad proveniente de la brisa del mar a través de los muros persianas o celosías. Los bancos de condensadores y la ATS se observan en buenas condiciones, pero se requiere hacer prueba de operatividad en la entrega y recibo del CCCI. Los elementos internos como contactores, bombillos pilotos, pulsadores, etc., se visualizan la mayoría con problemas de funcionamiento, por lo cual deberán ser intervenidos con mantenimiento o sustitución de piezas. Dicha situación igualmente se evidencia en la subestación del Auditorio, la cual deberá ser revisada y corregida en los elementos más representativos antes aludidos. 1.2.1.2 PLANTAS DE EMERGENCIA El Centro de Convenciones Cartagena de Indias, cuenta con dos plantas generadoras de emergencia de 1025 KVA (820 KW), marca Magna One, para servicio Stand bye cada una, Modelo 682FDR8076GG- P612W, 440 voltios trifásica 60 HZ con motor de 1,800 RPM, marca Cummins y generador sincrónico AC, marca Marathon, un sistema de transferencia automática (en subestaciones 1 y 2) para suministrar energía al edificio y dos tanques de combustible Diesel. Cada planta cuenta con un regulador, marca Basler Ref KR 7FFM. Página 9 de 76

- 10. El sistema de refrigeración de las plantas se realiza a través de unos intercambiadores de calor entre el agua interna de la planta y el fluido refrigerante que es el agua de los tanques de agua potable o el agua de la bahía. Estos intercambiadores están en regular condición de operación por lo que se recomienda hacer una prueba de estanqueidad y de presión para hacer la reparación según sea el caso. En la actualidad existe una Planta de Emergencia fuera de servicio porque la tarjeta gobernadora que controla la velocidad del motor, está averiada y fuera de servicio y debe ser repuesta urgentemente. También se recomienda hacer un overhaul de las plantas, especialmente en los Sistemas de control electrónicos que son los que más sufren dada su proximidad a la bahía, sin embargo es pertinente hacer una revisión mecánica del motor y pruebas de aislamiento al generador. El sistema de inyección de combustible se realiza por medio de dos (2) tanques generales y tanques diarios. Los sistemas de almacenamiento de combustible están en buena condición, sin embargo es conveniente hacer un lavado interior de los tanques para garantizar buena calidad de combustible en el motor. En la planta de Emergencia del Auditorio (No. 2) , el Gobernador electrónico, se observa con corrosión avanzada, que ya causa rotura del mismo, podría acarrear un problema de no contingencia de la emergencia eléctrica al momento de ser solicitado. Igualmente se deberá contemplar el cambio del tanque de expansión y tapa del intercambiador por el deterioro que presenta actualmente. Actualmente el Centro de Convenciones Cartagena de Indias, prácticamente está en poder de una sola planta generadora, en la capacidad de potencia indicadas, que no garantiza el total de la demanda energética en caso de requerirse, ya que según el diagrama unifilar se estaría dejando de prender el 50% de la capacidad instalada del aire Acondicionado , que según la carga térmica de Cartagena solamente alcanzaría por espacio de media hora, por lo tanto se hace indispensable rehabilitar esta planta que esta fuera de servicio ,mediante la realización de una re-potenciación o reparación general. Para este caso se deberá contactar a la firma suministradora o proveedora de estos equipos; de no existir representación y repuestos la única alternativa es la reposición y renovación de este equipo por uno que supla la misma capacidad o ver la viabilidad con la firma consultora de cambiar de sistema de abastecimiento de combustible, por medio de gas natural a través de los motores Cummins. 1.2.1.3 ILUMINACIÓN GENERAL Según lo manifestado en su informe el Ing. Orlando Peña ,funcionario del Centro de Convenciones Cartagena de Indias, se instalaron recientemente luces tipo T8 luz día, en pasillos, también bombillos ahorradores tipo fluorescentes en halls, tienen instalados sensores para optimizar su uso de acuerdo con el movimiento sin embargo esto no está operando, se recomienda revisarlo y dejarlo funcionando ya que es importante para el ahorro de energía. En cuanto a las luces de trabajo en Salones se recomienda instalar luces de bajo consumo que permitan trabajar bien durante el montaje de los eventos, y las jornadas de aseo o mantenimiento. Especialmente en los salones Barahona y Auditorio Getsemaní. Las luces de fachada tanto de la bahía, calle del Arsenal y patio de banderas están en buena operación, sin embargo deben ser revisadas sus acometidas ya que por su cercanía a la bahía es posible que los registros se humedezcan y deterioren los cables. Página 10 de 76

- 11. En cuanto al parqueadero la luz es más bien poca, se recomienda instalar unas torres altas para mejor seguridad de la zona, sin embargo, como quiera que en esta área se proyecta hacer una Marina, lo recomendable es mantener lo existente en buena forma. Los Salones Barahona y Auditorio cuentan con barras especiales en el techo, que permite la colocación de luces dirigidas al salón. Adicionalmente posee luces blancas de mercurio y luces de halógenos, las que se pueden atenuar por medio de dimmers manejados a través de una consola manual .Se deben cambiar el banco de dimers que controlan las luces del Auditorio, toda vez que los modulos de 7 KW no están operativos 1.2.1.4 ILUMINACIÓN DE EMERGENCIA Las nuevas luces fluorescentes instaladas en los pasillos cuentan con dispositivos de emergencia en caso de cortes de energía, sin embargo dentro de los salones no hay luces de emergencia ni avisos que indiquen la salida en caso de una emergencia o un simple corte de luz. Este sistema se debe revisar ya que es fundamental en caso de una inspección de departamento de bomberos de la ciudad. 1.3 CONCLUSIONES Y RECOMENDACIONES GENERALES De anteriormente expuesto se concluye que deberá realizarse una serie de inspecciones y tener en cuenta en lo posible las siguientes recomendaciones, en orden de prioridad y a la importancia que estas actividades representan para el normal desarrollo y operatividad del CCCI, así: 1.3.1 Inspección Inicial La inspección inicial y práctica que debe realizar el subcontratista eléctrico escogido, se basara en las siguientes verificaciones: Existencia, de la declaración del fabricante que todos los componentes cumplen con las Normas eléctricas correspondientes. Correcto conexionado de la instalación de puesta a tierra Existencia en todos los tomacorrientes de la conexión del conductor de protección a su borne de puesta a tierra. Operación mecánica correcta de los aparatos de maniobra y protección. Acción eficaz de los enclavamientos de los aparatos de maniobra y protección. Comprobación de la correcta ejecución de las uniones eléctricas de los conductores. Correspondencia entre los colores de los conductos activos, neutro y de protección con los establecidos en el código de colores. Comprobación de la ubicación, características constructivas e inscripciones indicativas del tablero principal y tableros secundarios. Cantidad y destino de los circuitos, secciones de los conductores activos. Dimensiones y características de los materiales de las canalizaciones. Sección del conductor de protección. Características nominales de los aparatos de maniobra, seccionamiento y protección. Página 11 de 76

- 12. Medición de Continuidad eléctrica de todos los conductores activos de las canalizaciones metálicas, con óhmetro de tensión menor a 12 V. Medición de Continuidad eléctrica del conductor de protección, con óhmetro de tensión menor a 12 V. Medición de Resistencia de aislación de la instalación eléctrica por medio de megger. Medición Resistencia del sistema de puesta a tierra Medición de puntos calientes, mediante la prueba de Termografia para prevenir futuras fallas y corregir las existentes que se están registrando. Medición de tensión y capacidad amperimetrica en los diferentes tableros y puntos de uso. Verificación de acometidas de potencia Verificación de transformadores de potencia, prueba de TTR, resistencia de devanados, aislamiento y verificaciones al primario y secundario, ya que es el corazón de cualquier proyecto eléctrico y por el tiempo de funcionamiento, la severidad de humedad y salinidad en el ambiente ,es conveniente buscar el momento para revisarlos ,apoyados en las plantas eléctricas. Ajustes y recalibraciones del sistema de control de estas subestaciones, en especial la del Interruptor de Transferencia Automática (ATS). 1.3.2 Renovación o repotenciacion de equipos Reparación de planta de emergencia o renovación de la existente en caso de no conseguir los repuestos o tener la representación de de este equipo, que incluya el intercambiador de calor si presenta problema de corrosión. Reparación o re potenciación de las celdas de protección, que están presentado problemas de humedad e incrustaciones en el Safe Swich 1.3.3 Mantenimiento de las instalaciones y frecuencia de inspección. Las instalaciones eléctricas deberán ser revisadas periódicamente como mínimo una (1) vez al año a fin de ser mantenidas en buen estado de funcionamiento, conservando las características originales de cada uno de sus componentes. Todas las anormalidades constatadas o potenciales de la instalación, detectables en el material eléctrico y sus accesorios deben ser corregidas mediante su reemplazo o reparación por personal competente. Se recomienda, un mantenimiento general que contemple actividades como ajuste de bornes, revisión de aislamiento de algunas acometidas, prueba a los interruptores de protección, ya que algunos presentan calentamiento, identificación de acometidas, marcación e identificación de tableros, limpieza de contactos, limpieza de tableros, identificación de puntos calientes, etc. La reparación debe asegurar el restablecimiento total de las características originales del elemento fallado. . En el registro fotográfico se evidencia parte de lo anteriormente expresado. Llevar un registro de los mantenimientos preventivos, predictivos y correctivos, indicando la frecuencia diaria, semanal, mensual, trimestral, semestral y anual, que se hayan hecho en el CCCI y solicitar las fichas técnicas de las diferentes intervenciones, a fin de realizar el inventario de bienes y servicios en donde se involucre la Hoja de Vida de cada bien y servicio. Página 12 de 76

- 13. 1.3.4 Mantenimiento de Equipos Las acometidas o alimentadores, tableros eléctricos de distribución, cofres, totalizadores generales (breakers) de protección y distribución en todos los circuitos de Baja Tensión, ubicados en los diferentes pisos o áreas anexas al edificio tanto para los sistemas de potencia, control e iluminación deben ser revisados minuciosamente, puesto que se evidencia un deterioro avanzado en algunas áreas, por la obsolescencia de sus instalaciones de casi 30 años de uso. 1.3.5 Renovación de Instalaciones y Otras actividades Se recomienda instalar acometidas eléctricas robustas en el techo del Salón Barahona, para facilitar el servicio eléctrico cuando el salón se habilite para muestra comercial, tal como está habilitado el Claustro de las ánimas y Hall de Exposiciones. 1.3.6 Recuperación de información Técnica Finalmente se recomienda priorizar la realización de los trabajos de acuerdo con el grado de criticidad en que se encuentran los equipos. Esta priorización se hace con base en lo que se considera básico dentro del funcionamiento del edificio y que en caso de fallar podría ser “catastrófico” para el Centro de Convenciones Cartagena de Indias. 1.3.7 Fotografías realizadas Tablero o caja de circuitos Planta de Emergencia 820 KW Página 13 de 76

- 14. Reparación de aislamiento y silenciador Planta de Emergencia(regulador dañado) Situación actual de cuartos técnicos Tocumen Transferencia 3200 Amps. Taleros con cableado y elementos de control Página 14 de 76

- 15. Disposicion de algunos tableros BT Situación eléctrica de bombas y conexión electica Visualización de Tableros de CIRCUITOS Transformador de Potencia de 400 KVA Distribución de cuadro de cargas y de circuitos Estado actual de algunos tableros de circuitos Página 15 de 76

- 16. Situacion actual de caja de paso electrica Tableros de circuitos desconectados Desconexión de alimentadores en tablero Creación de puntos calientes de acometidas contra el Breaker Distribución interna de algunos tableros Página 16 de 76

- 17. Tablero de 18 Circuitos SISTEMAS HIDROSANITARIOS Y RED CONTRAINCENDIO 1.4 INSTALACIONES DE ACUEDUCTO Y ALCANTARILLADO Este sistema está compuesto de unas redes y unos equipos que lo integran a saber, así: 1.4.1 Red de alcantarillado (Redes de aguas Lluvias y Negras) a) Instalaciones: Estas no se pudieron determinar el Material con las cuales fueron construidas, se aprecia que a nivel aéreo son en PVC y en las subterráneas al parecer son de Gres, cuyas Aguas negras se conectan al servicio del Alcantarillado Municipal y las Aguas Lluvias se drenan al mar. Situación esta que cuando la marea esta alta se presentan inundaciones internas en ciertos lugares del edificio (en las zonas más bajas del edificio). Esta situación se deberá solucionar de forma URGENTE seguramente localizando y construyendo algunos pozos eyectores con sus correspondientes bombas, localizadas en los lugares más estratégicos y que no afecten la operación del CCCI, previo estudio, localización y dimensionamiento por parte de un diseñador hidráulico. b) Equipos: Se tienen algunas bombas sumergibles, que deberán ser revisadas y cambiadas, según el análisis que se hagan dada la proximidad del mar de estos equipos, y por las condiciones encontradas en otros sistemas revisados en donde los rotores, los rodamientos ,las chumaceras, presentan problemas de fugas y desajustes internos, un caso es las eyectoras del salón del foso de Getsemaní ,que presenta un grado altísimo de corrosión, según se evidencia en el registro fotográfico, por lo cual esta situación deberá ser revisada minuciosamente en el momento de la entrega y recibo por parte nuestra. Página 17 de 76

- 18. c) Instalaciones civiles Es importante anotar que la cubierta del edificio tiene un tratamiento con manto impermeabilizante de fiber glass instalado hace más de seis años según lo comentado por el personal de Mantenimiento del CCCI, sin embargo se constató que carece de mantenimiento preventivo de re parcheo, pintura y revisión de los pasillos de transito para evitar el deterioro del manto. Las tragantes y/o cúpulas deberán realizarse un Mantenimiento periódico, ya que algunas presentan suciedad que pueden estar afectando el manto, ya que el agua lluvia no baja y drena inmediatamente. Se observa igualmente que la terraza del Claustro está presentando filtraciones de agua en el área del Hall de Exposiciones. 1.4.2 Red Acueducto a) Instalaciones: Estas redes de acueducto están construidas en PVC para el sistema de agua de consumo y en Acero para los sistemas de agua caliente. Este sistema de agua proviene de una caldera de 125 HP a una presión de 25 PSI y un intercambiador de calor. La caldera produce vapor para el funcionamiento de la cocina especialmente las marmitas, cuyás redes deberán ser inspeccionadas ya que algunas presentan problemas de corrosión por el medio ambiente salino y por la dureza del agua que va creando incrustaciones dentro de esta tubería de acero, situación esta que se ve más afectada por la falta de aislamiento térmico en algunos tramos de la red de distribución, en especial en la cocina. El no tener redes aisladas para agua caliente o vapor trae como consecuencia mayores pérdidas de calor y por ende unos mayores costos de operación y de deterioro de los equipos productivos .Se deberá revisar esta situación y el tratamiento de agua deberá ser chequeado con pruebas o muestras laboratorio a fin de tener una calidad de agua neutra y con un PH de 7.00 para evitar incrustaciones y corrosiones internas. El CCCI cuenta con dos tanques de agua para el servicio del agua potable en el edificio, es necesario hacer impermeabilización de estos, ya que el cloro va deteriorando el pañete de las paredes y fondo del tanque, además se deben realizar mediciones mensuales de la calidad del agua para garantizar que no se tenga problemas con la potabilidad del agua. b) Equipos: Se cuenta en la actualidad con una bomba hidrocontant para mantener el sistema de agua potable en el edificio del CCCI; no tiene back up. La actual bomba en servicio no está en óptima operación lo que hace que la situación sea crítica ya que en cualquier momento se puede quedar el Centro sin Agua, por la afectación o posible daño en un momento determinado. Se recomienda el cambio de este sistema por uno más moderno que involucre una tercera bomba para Back up, con motores de velocidad o frecuencia variable, manteniendo la presión de diseño de este sistema. Este debe ser calculado por un diseñador Hidráulico a fin de garantizar un equipo triplex que cumpla las necesidades presentes y futuras del CCCI, bajo unas condiciones de presion, caudal y cabeza dinámica existentes a Hoy en el edificio. En caso de cambio se deberá tener especial cuidado en el arranque por los golpes de ariete que se pueden presentar y que pueden afectar la red en general. Todas estas recomendaciones deberán entregadas el calculista que rediseñe el sistema hidroneumático de velocidad variable a un flujo constante. Página 18 de 76

- 19. 1.4.3 INSTALACIONES DE RED CONTRAINCENDIO Este sistema está compuesto por una serie de redes y equipos que lo integran a saber, así: 1) Instalaciones Las redes de agua de este sistema de extinción automática, son construidas en acero galvanizado soldadas y roscadas y se distribuyen a través de los diferentes ambientes o zonas del edificio del CCCI, que involucran rociadores instalados bastante obsoletos y 17 gabinetes tipo III, presurizados por medio de una bomba principal. Se observa externamente en buen estado, pero requiere una inspección Interna de toda la red afin de comprobar su funcionamiento interno. Dado que el sistema de agua no cuenta con un tratamiento químico de agua, las paredes internas de estas redes seguramente deberán estar en un estado avanzado de incrustaciones, que hace que se deba revisar minuciosamente las diferentes redes a fin de prevenir en el futuro rotura de tuberías por la antigüedad de las mismas y en lo posible ir restituyendo tramos de tuberías que se vean lo más avanzados y críticos. 2) Equipos Contraincendios Consta de una motobomba normalizada con sello UL con un motor eléctrico trifásico de 50 HP, 230-460 Voltios, 60 Hz y bomba con carcasa partida, marca Aurora, controlada por un tablero normalizado de potencia y control eléctrico. No cuenta con una bomba Jockey que mantenga la presión del sistema a bajo costo. Este equipo está localizado en el Cuarto de Bombas del edificio. 3) Otros equipos disponibles Tiene equipos de extinción manual como Extintores de Polvo Químico Seco, Agua a presión y CO2.que requieren ser revisados cada año de manera periódica para ser recargados, localizados en diferentes sitios del edificio. Se deberá valorar la cantidad y localización de estos con base a un estudio de seguridad por el Cuerpo de Bomberos de Cartagena o por una Entidad Especializada con base en los riesgos que se tienen en el CCCI. 1.5 CONCLUSIONES Y RECOMENDACIONES GENERALES De anteriormente expuesto se concluye que deberá realizarse una serie de inspecciones y tener en cuenta en lo posible las siguientes recomendaciones, en orden de prioridad y a la importancia que estas actividades representan para el normal desarrollo y operatividad del CCCI, así: 1.5.1 Inspección Inicial Una inspección inicial y práctica que debe realizar un subcontratista especializado en Sistemas de Hidrosanitarios y de Red contraincendios, que en este caso debería ser Álvaro Sabbagh y/o Inhisa S.A. como Constructor y conocedores de dichos sistemas ,basado en las siguientes verificaciones: Página 19 de 76

- 20. Operación mecánica correcta de todos los equipos relacionados como, Bombas de agua, Equipo contraincendios, Gabinetes Contraincendios, válvulas en general que involucre los aparatos de maniobra y protección. Verificación de todo el sistema de redes generales de agua, red incendios y retornos de agua caliente de forma interna y externa por los problemas de oxidación y corrosión observados a todo lo largo de los diferentes sistemas planteados, que incluya la revisión de aislamientos, soporteria, ya que por falta de tratamiento de agua y del aislamiento en fibra de vidrio o poliuretano, se están oxidando de forma acelerada estas redes a nivel general por el ambiente tan salino. 1.5.2 Renovación o re potenciación de equipos Renovación de los equipos de presión Constante por un sistema de presión variable por medio de variadores de velocidad ,tanque hidro acumulador ,ya que en la actualidad el CCCI está en manos de una sola bomba que en cualquier momento salga de servicio .Este sistema debería ser Triplex a fin de que existan dos bombas que suplan la demanda y se alternen y una tercera que permanezca en Reserva en caso de mantenimiento o reparación de alguna de las dos principales, con esto se minimiza el riesgo ,que en este momento tiene el CCCI se quede sin suministro de agua. Esta situación es de carácter prioritario la renovación de este sistema por uno de mejor características al existente. Renovación del sistema dúplex de eyectoras de aguas con su tablero de potencia y control para el Auditorio del Salón de Getsemaní, ya que en la actualidad el CCCI está en manos de una sola bomba de regular estado de funcionamiento, que en cualquier momento sale de servicio. Esta situación es de carácter prioritario la renovación de este sistema por un sistema Dúplex de mejor características al existente. Suministro y colocación de una electrobomba Jockey con su controlador eléctrico correspondiente, a la bomba principal del Sistema Contraincendios ya que no se cuenta con esta, trayendo como consecuencia que por la gran capacidad de potencia que demanda este equipo (50 HP), cuando el sistema pida agua por condensación del mismo y reposición de agua al mismo, los consumos eléctricos y el golpe producido por el encendido y apagado se minimizaría. La bomba jockey se deberá calcular bajo la normatividad existente de acuerdo a la NFPA y no deberá ser mas de 5HP.Esto trae beneficios operativos y bajo consumo energético. El Sistema de Detección de Incendio esta fuera de norma, por cuanto no cuenta con detectores de humo y térmicos como el caso de las subestaciones, sin bien es cierto tiene estaciones manuales y luces estroboscopicas, ya que están desactualizadas según la normatividad existente de la NFPA. El Sistema de Extinción de Incendio se deberá revisar, ya que es un sistema de hace 28 años, con Sprinklers ya obsoletos, dada la importancia que este sistema representa para la seguridad del edificio de de las personas que son los usuarios finales, en especial sus redes a nivel interno, Se deberá realizar un análisis del agua para corroborar el estado interno de las tuberías y de paso realizar un mantenimiento preventivo al sistema Completo, tomando todas las medidas de seguridad respectivas. Página 20 de 76

- 21. 1.5.3 Mantenimiento de las instalaciones y frecuencia de inspección. Estas instalaciones electromecánicas deberán ser revisadas periódicamente como mínimo una (1) vez al año a fin de ser mantenidas en buen estado de funcionamiento, conservando en lo posible las características originales de cada uno de sus componentes. Todas las anormalidades constatadas o potenciales de la instalación, detectables en los equipos, materiales y sus accesorios deben ser corregidas mediante su reemplazo o reparación por personal competente. Se recomienda, desde el momento de la recepción de todo este Sistema Hidráulico ,Sanitario y de Red contraincendios sea realizado y programado , un mantenimiento general que contemple actividades de ajuste de partes electromecánicas como lubricación de cojinetes, revisión de chumaceras, balanceo de ejes ,ajustes de bornes de los motores, revisión de aislamientos de tuberías y reposición de lo faltante en fibra de vidrio y/o poliuretano, cambio de las partes deterioradas como trampas ,válvulas, empaquetaduras ,sellos, y pintura de las partes afectadas que sean recuperables, identificación de acometidas, marcación e identificación de tableros, limpieza de contactos, limpieza de tableros, arreglo de bases ,etc. Las reparaciones deben asegurar el restablecimiento total de las características originales del elemento fallado. Llevar un registro de los mantenimientos preventivos, predictivos y correctivos, indicando la frecuencia diaria, semanal, mensual, trimestral, semestral y anual, que se hayan hecho en el CCCI y solicitar las fichas técnicas de las diferentes intervenciones, a fin de realizar el inventario de bienes y servicios en donde se involucre la Hoja de Vida de cada bien y servicio. • Contratar con una firma especialista el tratamiento químico para el agua que alimenta el sistema hidráulico, ya que se observa demasiada corrosión en el tanque de depósito del agua de condensación, seguramente todas estas tuberías por el tiempo de uso deberán tener un grado alto de incrustación. Esto realmente se determina tomando muestras de agua para un análisis físico- químico. • Revisión y cambio de algunas griferías correspondiente s a los baños públicos (hombre y Mujeres) ya que se observa lavamanos goteando, fluxómetros desajustados ,canastillas y válvulas de los sifones de lavamanos no aparecen, pomas y griferías de duchas a medio colocar., revisión de la salida de los orinales botando agua, rejillas de piso sueltas y otras no están, etc. Los baños públicos están en buena condición de uso, sin embargo se debería pensar en cambiar este aspecto lúgubre que presenta estos baños o servicios sanitarios, ya que sus aparatos como lavamanos, orinales, sanitarios son muy viejos, cambiándolos por sistemas más modernos que tengan un control eficiente del manejo del agua como son controles electrónicos de manos libres. • Se deberá destapar las cajas de Inspección disponibles de aguas negras y de procesos industriales como las trampas de grasas de la cocina a fin de evidenciar que las redes están limpias y no presentan problemas de obstrucciones. • De deberá realizar un análisis de agua que se está suministrando por medio de las bombas y que se surten de los tanques de almacenamiento general del edificio a fin de determinar el grado de Página 21 de 76

- 22. Potabilidad de esta y dependiendo de los resultados tomar las correcciones que sean necesarias afín de garantizar una buena calidad de agua. 1.5.4 Mantenimiento de Equipos Los equipos en general como Bombas ,equipos de presión, tableros eléctricos, tableros de control deben ser revisados minuciosamente, puesto que se evidencia un deterioro avanzado en algunas áreas, por la obsolescencia de sus instalaciones de casi 30 años de uso. 1.5.5 Proyecto Hidráulico y Extinción de Incendio No se deberá realizar instalaciones electromecánicas sin la existencia previa de un proyecto que conste de planos y memoria técnica en este caso es importante contactar a la firma Diseñadora de todo este Sistema Hidrosanitario y de Red Contraincendios , al parecer el diseñador es la Firma Álvaro Sabbagh y Cía. Ltda. Esta información se deberá solicitar previamente, para el recibo por inventario de todos los equipos en funcionamiento. 1.5.6 Fotografías realizadas Electrobombas para refrigeración de plantas de Emergencia, en estado regular de funcionamiento, escape de agua por los ejes y prensaestopas Equipo suministro de agua presión Constante, en estado regular de funcionamiento, no aparece la segunda bomba. Página 22 de 76

- 23. Prensa estopa con sello mecánico oxidado Tubería de retorno de agua con aislamiento deteriorado Red de vapor con aislamiento deteriorado Página 23 de 76

- 24. Tanque de agua caliente (Intercambiador de calor) Caldera Piriotubular de 120 HP, producción de vapor para el área Cocina Página 24 de 76

- 25. Tanque extinción de Incendio por Halon es estado de oxidación y no operativo Equipo red Red Contraincendios bomba de carcasa partida y sin bomba Jockey que mantenga el sistema presurizado a bajo costo Página 25 de 76

- 26. Controlador de equipo de red contraincendios Cúpula o tragante localizado en cubierta Red de agua en ducto vertical con presencia de oxidación en sopoteria Página 26 de 76

- 27. Corrosión acentuada en soporte de ducto de red de agua Estado general de lavamanos en baños públicos Estado general de Orinales en baño de hombres al público Página 27 de 76

- 28. Estación manual para la red de sistema de Detección Incendio Página 28 de 76

- 29. Distribución general de las redes en general entrando a la cocina Estado general de las duchas, divisiones caídas y rejillas de sifones desprendidas Estado General de los lavamanos y de las griferías, requieren mantto. Por fuga de agua Página 29 de 76

- 30. Lavamanos instalados en algunas partes que no cuenta con la grifería Tanque general de Retorno de Condensados, requiere Mantto en su base Página 30 de 76

- 31. Sanitario con fluxómetro en baños hombre y mujeres requiere revisión Pozo eyector del Auditorio de Getsemaní, en estado lamentable, existe una bomba y la de reserva no esta Página 31 de 76

- 32. Pozo eyector del Auditorio de Getsemaní, en estado lamentable, existe una bomba y la de reserva no esta Estación manual y luz estroboscopica, no aparece detectores de humo SISTEMAS MECANICOS 1.6 AIRE ACONDICIONADO El Centro de Convenciones de Cartagena de Indias cuenta con unas instalaciones y equipos, que dan una producción de 825 Toneladas de Refrigeración en dos circuitos, uno primario y otro secundario, que se describen de forma general, así: 1.6.1 Instalaciones: Página 32 de 76

- 33. Una red de suministro y retorno de agua fría, aislada en poliuretano de alta densidad y protegida con cañuela de aluminio que suministra agua fría a cada una de las manejadoras de aire dispuestas por diversos subsistemas dentro de todo el edificio, en material de acero con una condiciones avanzadas de corrosión externa, especialmente en los puntos de conexión a los equipos por falta de un recubrimiento adecuado del aislamiento, tal como se evidencia en las fotografías anexas, dado el medio salino donde se está localizando cada subsistema. Dado que el sistema de agua no cuenta con un tratamiento químico de agua, las paredes internas de estas redes seguramente deberán estar en un estado avanzado de incrustaciones, que hace que se deba revisar minuciosamente las diferentes redes a fin de prevenir en el futuro rotura de tuberías por la antigüedad de las mismas y en lo posible ir restituyendo tramos de tuberías que se vean lo más avanzados y críticos. Así mismo se deberá pedir un análisis físico-químico del agua para establecer el grado de dureza de la misma y que firmas expertas en el tema de tratamiento de agua recomienden un procedimiento adecuado para poder mantener en el tiempo, toda estas redes que son vitales para que el sistema del Aire pueda funcionar con seguridad, eficiencia y lo mas primordial sin paros que afecten la operación del CCCI. De cada equipo o Unidad manejadora se distribuye el Aire a través de conductos metálicos en lámina galvanizada llegando a cada espacio determinado por Diseño por medio de Difusores de 3 y 4 vías con rejillas de retorno. Estos conductos metálicos deberán ser revisados internamente ya que se aprecia que al interior de cada equipo en las cajas donde se hace la mezcla de aire, en algunos sistemas revisados aparece un deterioro avanzado de la misma por la salinidad del sector y por no contar con un sistema de flitros que ayude a minimizar dicho problema. Igualmente existen difusores y rejillas que no se pueden graduar el dámper, encontrándose pegados, otros demasiado abiertos, otros demasiado cerrados y otros no tiene la palanca de accionamiento de apertura y cierre generando un desbalance de todo el sistema, se deberá revisar esto y entrar a realizar las mediciones de CFM a la salida de cada uno de estos elementos, ya que es claro que existen áreas demasiado frías y otras ligeramente calientes. Por lo anterior seria realizar las mediciones de calidad de aire suministrado y la cantidad entregada en CFM, para cotejarlas contra lo proyectado inicialmente, estos sistemas con el tiempo se van des balanceando y se deben ir ajustando periódicamente, para evitar los excesivos consumos de energía,que son generados por la mala operación de un sistema. Estos sistemas como elementos de control cuentan con válvulas modulantes de 3 vías que regulan el paso de entrada o salida del agua fría hacia los serpentines (Coils) de las manejadoras de aire, que deberán ser cambiadas, revisadas y hacerles mantenimiento, ya que según se aprecia en fotografías anexas, muchas de ellas están inoperantes, otras desconectadas y las que se encuentren operativas se deberán calibrar. Estas válvulas son importantísimas verificar su operatividad ya que es el elemento que balacea todo el sistema de agua que entra y sale de cada manejadora y que realizada la función de control en cualquier sistema de Aire Acondicionado, indica la buena o mala marcha del sistema y de paso controla que no se desperdicie energía, disminuyendo costos de operación, ya que los chiller no tendrían que estar prendiendo y apagando por los menores consumos de agua y energía demandados ,ya que son perdidas costosas. De dicha revisión se observó que no existe aparentemente una sección de filtros, que ayude a dar una mejor caliad de aire, de tal manera que el aire suministrado sea filtrado a una eficiencia de 65% como mínimo, algunas entradas y salidas sobre fachada se encuentran tapadas y rejillas de toma de aire dañadas, con corrosión total, por la salinidad del sector. Se deberá revisar esta situación equipo por equipo a fin de corregir e implementar este aspecto. Ver registro fotográfico donde se evidencia esta situación. Página 33 de 76

- 34. 1.6.2 EQUIPOS INSTALADOS El sistema del Aire Acondicionado del CCCI está conformado por los siguientes equipos, así: Dos (2) chillers de tornillo, marca TRANE, de 275 Toneladas de Refrigeración (TR) cado uno, instalados en el año 2006.Se observa que el aislamiento se deberá cambiar ya que se encuentra en regular condición. Un (1) Chiller Centrífugo, marca TRANE de 275 Toneladas de Refrigeración (TR), instalado en el 2006. Se observa que el aislamiento se deberá cambiar ya que se encuentra en regular condición. Cinco (5) bombas de agua de Condensación en el circuito primario, con una vida útil en operación de casi 28 años. Su estado es deplorable ya que presenta un grado de corrosión acentuada en los blower, bases , retenedores de los ejes, carcasas de las bombas y no se conoce el estado del inducido del motor, no debe estar muy bien ya que se les tiene unos reflectores y bombillos seguramente para sacarles la humedad generada por el medio ambiente. Existen unas que no están. Ver registro fotográfico Cinco (5) bombas de agua de Condensación en el secundario con una vida útil en operación de casi 28 años. Su estado es deplorable ya que presenta un grado de corrosión acentuada en los blower, bases , retenedores de los ejes, carcasas de las bombas y no se conoce el estado del inducido del motor, no debe estar muy bien ya que se les tiene unos reflectores y bombillos seguramente para sacarles la humedad generada por el medio ambiente. Existen unas que no están. Ver registro fotográfico. Tres (3) Torres de Enfriamiento, marca Protec con su respectivo moto- ventiladores, una para cada chiller. En el depósito de agua de condensación de estas torres se evidencia que el agua sale turbia y se deja señales de oxidación interna del sistema de tuberías, es prioritario y urgente realizar el tratamiento de agua a través de una firma especialista a fin de que se instale un equipo suavizador para dejar el agua fría y de condensación en condiciones neutras, con un PH de 7.0 ya que la alcalinidad y salinidad produce incrustaciones que van socavando cualquier instalación. Igualmente los paneles que integran estas torres se ver deteriorados, se necesita realizar una revisión minuciosa a fin de determinar si es procedente su cambio. El motor, base de este ,tornillería de armado de las Torres y los templetes internos de las presentan un alto porcentaje de corrosión ,que debe ser revisado ,verificado o corregido previa valoración por una firma dedicada a este campo del Aire Acondicionado. Un (1) sistema de Eléctrico y Control a través de tableros correspondientes, se encuentra en regular estado, existen elementos de potencia y control como arrancadores, térmicos, muletillas o botoneras, etc., que no están y otros desconectados. Es importante hacer una revisión profunda de este sistema que es el corazón del Aire Acondicionado, seguramente se tengan que cambiar elementos, reorganizar otros y conectar lo desconectado. A futuro se deberá pensar en el cambio de todo el sistema de control, ya que presente una obsolescencia de 28 años y su ciclo de vida útil ya prácticamente se termino. Estos sistemas por la proximidad al mar, la humedad relativa tan alta, requieren un mantenimiento periódico y continuo para calibrar y ajustar contactos, protecciones, etc. Hoy en día todos los sistemas primarios y secundarios de un sistema Central de Aire Acondicionado, funcionan con variadores de velocidad que controlan el arranque y apagado de las bombas, lo cual optimiza en un porcentaje alto la eficiencia, ya que la función es regular el flujo de cada manejadora en sincronismo con las válvulas de tres vías modulantes, trayendo como consecuencia menores costos de operación con una mayor eficiencia y control del sistema del Aire en cada sitio o espacio disponible. Se debería contemplar la posibilidad de implementar este sistema que se traduce en ahorro energético, menores costos de operación y se protege los equipos ya que los arranques y paradas son menos frecuentes. Dichos elementos se deberán calcular y diseñar según las condiciones actuales de funcionamiento de estos equipos, por parte del diseñador o de una firma especializada en este campo. Página 34 de 76

- 35. Existen una serie de cuartos técnicos que albergan todas las Unidades manejadoras del Aire (UMAS), que conforman todo el sistema del Aire Acondicionado, las cuales están dimensionadas y determinadas por concepción inicial del diseño en Subsistemas independientes que alimentan de igual manera áreas o ambientes independientes, eso si todos estos subsistemas alimentados a través del agua fría proveniente de los chillers y del agua de condensación por medio de las Torres de Enfriamiento.la gran mayoría se deberán realizarle un overhaul completo en donde se revise los fancoil ( ventiladores y serpentín ),trabajos de restitución de lamina como el caso de corrosión en cajas de mezcla, por encontrase lamina deteriorada por la oxidación ,pintura general, instalación de un sistema de filtros y restitución de estos si los hay, lo cual es bien importante, revisión de rodamientos y blower de los ventiladores ,balanceo y ajuste de los diferentes sistemas. Se verifica ya el comienzo por parte del CCCI sobre algunos arreglos que se han realizado a algunos equipos. Existen poleas de los moto-ventilador que deberán colocarse las guardas que protegen dichos elementos movibles, en alguno no las tienen y en otros casos si están, pero en el piso .Se anexa registro fotográfico que evidencia lo antes anotado. Como elemento fundamental de control del sistema de Aire Acondicionado se deberá revisar todos los termostatos, localizados en cada área, para el control, de temperatura en cada salón, implementada con la reposición de válvulas de tres vías en varios equipos, que están en condiciones lamentables de operación y funcionamiento. Dada la importancia que este sistema representa para el CCCI se deberá coordinar con el Diseñador Álvaro Tapias y con la firma suministradora y constructora (Larco S.A.) a fin de que el sistema sea revisado completamente, se hagan las implementaciones técnicas que beneficien a un menor costo la operatividad del mismo y se den un presupuesto ajustado a la condiciones actuales reales de cómo está funcionando. Para el recibo por parte del Consorcio es conveniente realizar un inventario físico real de los equipos entregados y las condiciones actuales de operatividad, en lo posible se nos entreguen el sistema funcionando completamente en donde se indique las observaciones a que haya lugar. 1.7 CONCLUSIONES Y RECOMENDACIONES GENERALES De anteriormente expuesto se concluye que deberá realizarse una serie de inspecciones y tener en cuenta en lo posible las siguientes recomendaciones, en orden de prioridad y a la importancia que estas actividades representan para el normal desarrollo y operatividad del CCCI, así: 1.7.1 Inspección Inicial Una inspección inicial y práctica que debe realizar un subcontratista especializado en Sistemas de Aire Acondicionado escogido, que en este caso debería ser Larco S.A. como Constructor y conocedor de dicho sistema ,basado en las siguientes verificaciones: Operación mecánica correcta de todos los equipos relacionados como Enfriadores de agua, Torres de Enfriamiento, Bombas de agua, válvulas en general, Unidades manejadoras de Aire con sus respectivos fancoils, etc. los aparatos de maniobra y protección. Verificación del sistema de conductos metálicos de forma interna y externa por los problemas que se evidenciaron de oxidación y corrosión que incluya aislamientos, soporteria y bases, según registro fotográfico anexo. Verificación del sistema de redes generales de agua fría y retornos de forma interna y externa por los problemas de oxidación y corrosión observados, que incluya aislamientos completamente Página 35 de 76

- 36. ,soporteria, ya que por falta de tratamiento de agua y aislamiento en poliuretano se están oxidando de forma acelerada estos circuitos primarios y secundarios. Verificación del sistema de motobombas de los circuitos primarios y secundarios, a fin que se puede recuperar ya que como se aprecia en el registro fotográfico su estado es lamentable. Verificación del los diferentes tableros de conexión eléctrica y de control, ya que existen elementos desconectados, otros que no aparecen y revisión de los contactos y bobinas de los arrancadores. Acción eficaz de los enclavamientos de los aparatos de maniobra y protección de todos los equipos de los diferentes subsistemas instalados. Verificación de acometidas de potencia a cada equipo o parte eléctrica que alimente el sistema del A.A. Ajustes y re calibraciones del sistema de control instalado como válvulas modulantes, termostatos, etc. 1.7.2 Renovación o re potenciación de equipos Reparación de los equipos seleccionados que presenten un estado deficiente en su estructura física interior y exterior en especial los chillers, Unidades manejadoras de Aire(UMAS), Motores, bombas, serpentines de enfriamiento, válvulas de tres vías que sean modulantes, etc. .Así como contemplar la posibilidad de suministrar e instalar en áreas pequeñas, equipos Minisplits y realizar las adecuaciones eléctricas y civiles a que haya lugar. 1.7.3 Mantenimiento de las instalaciones y frecuencia de inspección. Las instalaciones electromecánicas deberán ser revisadas periódicamente como mínimo una (1) vez al año a fin de ser mantenidas en buen estado de funcionamiento, conservando en lo posible las características originales de cada uno de sus componentes. Todas las anormalidades constatadas o potenciales de la instalación, detectables en los equipos, materiales y sus accesorios deben ser corregidas mediante su reemplazo o reparación por personal competente. Se recomienda, desde el momento de la recepción del sistema de A.A., un mantenimiento general que contemple actividades de ajuste de partes electromecánicas como lubricación de cojinetes, revisión de chumaceras, balanceo de ejes ,bornes, revisión de aislamiento de conductos ,revisión de todo el sistema de filtros, si no los tienen instalarlos ,colocación de persianas para las tomas de aire con sus elementos filtrantes, revisión de aislamientos de tuberías y reposición de lo faltante en poliuretano, colocación de todas las válvulas de tres vías con sus elementos de control modulante, revisión de los difusores y rejillas de retorno para poder balacear todo el sistema y evitar esas concentraciones de frio en algunas áreas inspeccionadas, re potenciación del sistema eléctrico y de control que está obsoleto y en algunos casos incompleto, cambio de las partes deterioradas como laminas de los equipos, conductos, limpieza y pintura de las partes afectadas que sean recuperables, identificación de acometidas, marcación e identificación de tableros, limpieza de contactos, limpieza de tableros, arreglo de bases ,etc. Las reparaciones deben asegurar el restablecimiento total de las características originales del elemento fallado. . En el registro fotográfico se evidencia parte de lo anteriormente expresado. Llevar un registro de los mantenimientos preventivos, predictivos y correctivos, indicando la frecuencia diaria, semanal, mensual, trimestral, semestral y anual, que se hayan hecho en el Página 36 de 76

- 37. CCCI y solicitar las fichas técnicas de las diferentes intervenciones, a fin de realizar el inventario de bienes y servicios en donde se involucre la Hoja de Vida de cada bien y servicio. Contratar con una firma especialista el tratamiento químico para el agua que alimenta el sistema hidráulico del Aire, ya que se observa demasiada corrosión en el tanque de depósito del agua de condensación, seguramente todas estas tuberías por el tiempo de uso deberán tener un grado alto de incrustación. Esto realmente se determina tomando muestras de agua para un análisis físico- químico. 1.7.4 Mantenimiento de Equipos Los equipos en general como chillers, manejadoras de aire, motobombas, tableros eléctricos, tableros de control deben ser revisados minuciosamente, puesto que se evidencia un deterioro avanzado en algunas áreas, por la obsolescencia de sus instalaciones de casi 30 años de uso. 1.7.5 Proyecto eléctrico No se deberá realizar instalaciones electromecánicas sin la existencia previa de un proyecto que conste de planos y memoria técnica en este caso es importante contactar a a la firma Diseñadora de todo el Sistema de Aire, al parecer el diseñador es la Firma Álvaro Tapias y CIA (Ing. Mauricio Gómez) Esta información se deberá solicitar para el recibo por inventario de todos los equipos en funcionamiento. 1.7.6 Fotografías realizadas Desagüe UMAs con deterioro de parte inferior de la base Costado lateral de UMAS tapando hueco con foil de aluminio Página 37 de 76

- 38. Chiller presenta daño en el aislamiento y requiere Estado de tubería entrada y retorno de tubería con cambio oxidación y corrosión total Marca y tipo de equipo de los chillers instalados Sistema de Control electrónico de los chillers Estado general de la mayoría de las carcazas de Estado general de la toma de aire para las bombas de agua de los Chillers, presenta un enfriamiento y refrigeración de los motores, la grado de corrosión altísimo mayoría presentan esta situación Página 38 de 76

- 39. Estado general del acople de motor-bomba con su Estado general de las bases de las motobombas y base donde se observa la base con corrosión conexionados eléctricos, con 2 lámparas para avanzada refrigerar motores? base totalmente corroída Estado general del eje de las bombas con base Tablero de potencia para el sistema de aire con corroídas elementos sueltos y desconectados Parte inferior del tablero de potencia del sistema Deterioro del aislamiento en una manejadora de de Bombas con alimentación sueltas y aire desordenadas Página 39 de 76

- 40. Inadecuada forma de sacar humedad a los Base de motobomba pero sin motor y bomba motores, mediante lámparas que producen calor y en vez de enfriar, generan calor Panorama de motobombas en el circuito Torre de enfriamiento para agua de condensación secundarios no aparecen y las otras con condiciones de corrosión Identificación de la marca de las Torres de Corrosión de los elementos de Unión(Bridas) en el Enfriamiento sistema de la red de condensación hacia las torres Página 40 de 76

- 41. Corrosión de la tornillería de los elementos de Disposición y estado de corrosión del Bypass en el Unión de el circuito secundario externamente circuito de agua fría y retorno de una UMAS Estado de oxidación y corrosión de la válvula de 3 Estado general exterior de cómo debe tenerse el vías de las Umas sistema de Aire funcionando Modutrol que controla la valvula de tres vias,se aprecia funcionando aparentemente,pero demasiado antigua Vista lateral de una UMA en donde se precia el estado de las conexiones Redes de suministro y retorno de Agua Fria entrando lateralmente a un equipo Página 41 de 76

- 42. Vista lateral de la red entrando lateralmente a una UMA Distribucion de las redes de agua fria entrada y Tipo y estado del aislamiento de las red de agua salida al serpentin de la UMA fría y retorno hacia un equipo de Aire Unidad manejadora de Aire con cada una de sus Modutrol desconectado por daño y sin funcionar partes Página 42 de 76

- 43. Estado general de la entrada y salida del sistema de agua fria y retorno ,sin aislamiento Conexión de control de los manahelic que miden las perdidas en equipos Estado general lateral de una UMA con su junta de Estado general de la entrada de agua a la UMAs expansion sin aislamiento Salida de aire desconectada y medio sellada Estado general interna de una caja de mezcla de aire con un estado de corrosión y oxidación acentuada Página 43 de 76

- 44. Estado interno de conducto de aire con oxidación Estado genral externo de un elemento de union con corrosion presente Estado general interno de caja de mezcla con Estado de rejilla sobre fachada con oxidación y oxidacion y corrosion presente corrosión acentuada Rejilla de fachada cerca a Torres de Enfriamiento y Estado del marco de rejillas de fachada y estado estado Gral. Salida del retorno de aire de uno de los sistemas Página 44 de 76

- 45. Estado general de persiana de Toma Aire Estado General interno de los paneles de TE en Parte interna de Torres Enfriamiento y su estado regulares condiciones por falta de tratamiento de de conservación agua Motor y ventilador de las Torres de Enfriamiento y su estado general con oxidacion total en la carcaza Base de apoyo del motoventilador y su estado general Página 45 de 76

- 46. Panorama exterior de las Torres de Enfriamiento(TE) Paneles de las TE y su estado General Templetes interno de la ventaviola y su estado general de oxidacion Carcaza de motor TE y su estado general de oxidacion Estado general de oxidacion de la tornilleria en las Aislamiento general de conductos de Aire en TE algunos subsistemas Página 46 de 76

- 47. Estado general del sistema hidraulico y aislamiento Estado del aislamiento en algunos puntos del mismo en buenas condiciones pero incompleto. determinados de los diferentes conductos de aire Estado de algunas conexiones a los equipos Estado de las bridas y tornilleria Estado general de algunas bases antivibratorias de Estado de conexión de las salidas de aire y retorno equipos desconectados Elemento de union en lona entre la maquina y el Estado general del aislamiento termico de algunos conducto de salida conductos de aire Página 47 de 76

- 48. Estado de corrosion de algunos elementos Conexión del motor y ventilador sin proteccion hidraulicos en la entrada de agua fria a los alguna serpentines Tapa guarda desconectada de algunos equipos de AA ACTAS DE RECIBO 1.8 ENTREGA DE: INVENTARIO DE EQUIPO, FUNCIONAMIENTO Y DOCUMENTACION TECNICA 1.8.1 Sistema Eléctrico Fecha: agosto 18 de 2010 Lugar: centro de convenciones Cartagena Se entrega: Página 48 de 76

- 49. • Archivo en Excel de hoja de vida equipos críticos, Subestación 1 y 2 con trabajos reportados en Marzo 2 y Abril 21 de 2010 • Archivo en Excel de hoja de vida equipos críticos, Plantas de Emergencia 1 y 2 con trabajos reportados desde Mayo 9 de 2009 a Junio 19 de 2010 Con las siguientes observaciones generales: • No hay inventario total actualizado de los equipos instalados en el centro de convenciones, con modelo número de serie y marca de la placa de identificación de los equipos o el nombre con el que se registro en la administración o desde el proyecto en si. • Los tableros de circuitos y paneles en su mayoría se encuentran identificados en sitio. • Las conexiones eléctricas de los tableros de distribución principal en el área de subestaciones siguen colores del momento de su construcción, en sus cables de colores negro, azul y rojo de fases. Las barras se encuentran pintadas de colores morado, verde y amarillo. • Está sin identificar los cables de los pararrayos en todo su recorrido hasta la llegada a la puesta a tierra en piso 1. • El sistema de emergencia como se encuentra actualmente no cubre la carga total de la instalación del edificio. Con una sola planta operativa y con riesgos de falla en esta por sus condiciones, el edificio estaría en problemas con el suministro de energía en caso de presentarse un corte del servicio eléctrico. • Existen artefactos eléctricos (lámparas de iluminación) de los pasillos, corredores, áreas como camerinos, retro escenas, altillos de tramoya y cuartos de servicio que no funcionan. Otras que se encuentran en buen estado y con control de activación por sensor, en especial el piso 3 en el área de oficinas, y otras con control independiente como son los apoyos de gran salón, cocinas, lobbies y baños. En la iluminación del auditorio y gran salón poseen lámparas que trabajan con los bancos de Dimmers que se comprobaron algunos fuera de servicio y otra iluminación fija para trabajo de alto consumo. Igual situación se presenta en las salas de reuniones de piso 3 llamadas comisiones donde hay lámparas controladas por Dimmers. La iluminación de los cuartos de máquinas es deficiente casi nula, hay bastantes lámparas o tubos fluorescentes sin servicio. La iluminación de las fachadas y exteriores en general está en buen estado incluyendo el área de banderas. • La iluminación de emergencia instalada en el piso 3 por los pasillos y corredores de servicio esta operativa según pruebas realizadas. La iluminación de emergencia de escaleras y las demás áreas donde existen, no funcionan. No se encontró iluminación de emergencia en salones ni auditorio. Existe señalización de puertas con aviso luminiscente en auditorio y salones. • Los tomacorrientes en algunas áreas son polarizados especialmente en oficinas, en otras áreas se encuentran deteriorados, golpeados y no son polarizados. • Los tableros eléctricos se aprecian con puestas a tierra y neutros independientes, no identificados. Los tableros de circuitos y de control están con presencia de oxidación y en proceso de corrosión. Página 49 de 76